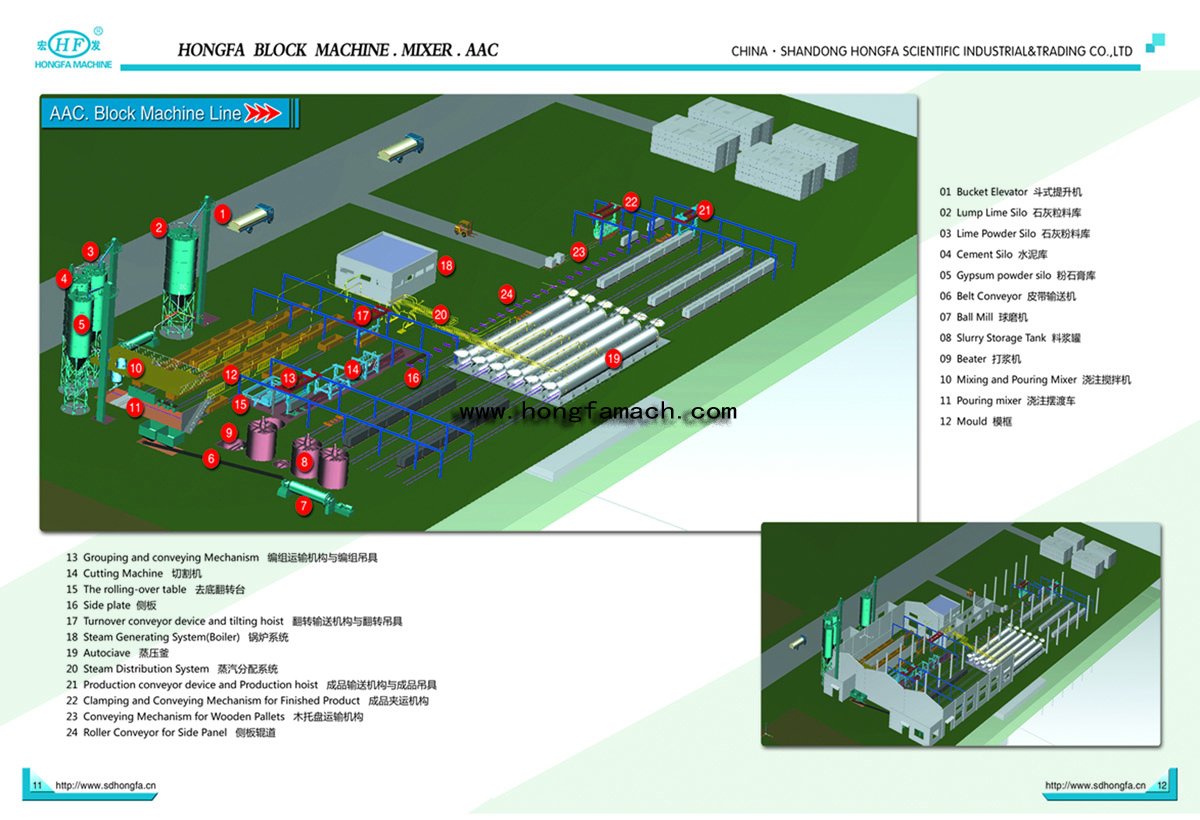

产 品 详 细 介 绍:

一、加气混凝土生产工艺

加气混凝土可以根据原材料类别、品质、设备的工艺特征等,采用不同的工艺进行生产。一般情况下,将粉煤灰或硅砂、矿渣加水磨成浆料,加粉状石灰、适量水泥、石膏和发泡剂、稳泡剂经搅拌注入模框内,静养发泡固化后,切割成各种规格砌块或板材,由蒸养车送入蒸压釜内,经高温高压蒸气养护形成多孔轻质的混凝土制品。

二、 生产工艺流程简述

1. 原材料储存及处理

(1). 粉煤灰、石膏、废料

采用灰与石膏混合制浆的工艺。生产时,砂和石膏按一定配比,制成混合浆料。在制浆加水时,定量加水,初步制成浓度合适的料浆。调成浓度适合生产的料浆, 再由渣浆泵泵入配料楼料浆储罐内备用。

(2). 生石灰

块状生石灰用自卸卡车运入厂,卸入石灰原料堆棚内堆放。块石灰经复摆式颚式破碎机破碎后由斗式提升机送入石灰库中。粉磨前,石灰由库底喂料机给入密闭式输送机送入磨机内进行粉磨。磨细后的石灰粉料由磨机出料口经螺旋输送机送至斗提机,由斗提机送至配料楼石灰粉料仓中备用。

(3). 水泥

采用散装水泥。散装水泥由散装水泥车运入厂内,直接泵入配料楼水泥粉料仓内备用。

(4). 铝粉

由外地购入桶装铝粉,存放于配料楼底铝粉库内。使用时由电动葫芦吊至配料楼三楼,然后投入铝粉搅拌机内搅拌成5%的悬浮液备用。

(5). 边角料、废浆

切割线切割下来的边角料落入底部斜槽,经水冲洗至切割机底部废浆池内,不断搅拌使废浆达到一定浓度后,再由废浆池中的渣浆泵泵入配料工段的废浆储罐中备用。

2. 配料、搅拌、浇注

石灰、水泥由仓底单螺管给料机送入电子粉料计量称内,经累积计量后由计量秤的卸料装置卸到浇注搅拌机内。

砂浆或废浆由各自料浆储罐下的阀门打开后放入打浆池内,再由渣浆泵泵入配料楼料浆电子计量称内进行累积计量,当料浆重量达到配料要求时,由自控系统关闭储罐放料阀,停止放料。计量好的料浆按指令放入浇注搅拌机内。

铝粉由铝粉计量秤计量,再加入铝粉搅拌机内,搅拌好的悬浮液直接放入浇注搅拌机内。

料浆在浇注前温度应达到工艺要求。如温度不够可通蒸汽加热。浇注时,模具通过摆渡车运送至浇注搅拌机下就位,浇注搅拌机放料浇注。

3. 切割、编组

静停初养达到切割强度后,由切割线翻转桁车(10 t)上的翻转吊具吊运翻转至切割机固定支座上,脱模使坯体倒立。切割装置行走进行纵切和横切,完成切割。

切割好的坯体连同侧板由釜前装载桁车(5 t)上的半成品吊具吊运至釜前蒸养小车上,每车堆放两模,堆放好的蒸养小车由慢动卷扬机牵引在釜前轨道上进行编组,每条釜前轨道编放七辆蒸养小车。

4. 蒸压及成品

编组好的坯体由慢动卷扬机拉入釜内进行蒸压养护,恒压蒸养时间7.5h左右,蒸汽压力1.3MPa,温度190℃左右。

制品经蒸压养护后由慢动式卷扬机拉出釜,再由出釜吊具吊运成品至运输车上,直接出厂或至堆场存放。

5. 侧(底)板返回、组模涂油

成品吊运完后,蒸养小车上的侧(底)板连同小车经由成品吊具吊运至小车回车线上,小车经回车线回至切割机一侧,吊具将侧(底)板吊运,同时吊运模具与侧(底)板组模并返回将模具放至模具回车轨道上,进行清理涂油,然后再进行循环浇注。

上一篇: 加气砖车间

下一篇: 山东宏发30万立方加气线配置表